18 октября 2018 года Росавиация выдала сертификат типа на авиадвигатель ПД-14. В начале апреля 2019 г. Минпромторг объявил тендер на доработку двигателя ПД-14 с целью его сертификации в Европейском агентстве по безопасности, которая планируется на 2020 год. Первые два двигателя в середине апреля переданы на Иркутский авиазавод для установки на самолёт МС-21, в 2019 году ожидается начало сертификационных испытаний лайнера с российским двигателем.

Генеральный директор Всероссийского научно-исследовательского института авиационных материалов (ВИАМ), президент Ассоциации государственных научных центров «Наука», академик РАН Евгений Каблов в интервью “Российской газете” рассказал о прорывных технологиях, которые были разработаны в ходе реализации программы ПД-14.

Способность государства производить литые охлаждаемые лопатки для современного газотурбинного авиационного двигателя – показатель высочайшего уровня развития машиностроения. Государств, способных производить современные авиационные турбореактивные двигатели, меньше, чем стран, обладающих ядерным оружием или тех, что запускают в космос спутники. Всего четыре страны – Великобритания, Россия, США и Франция – владеют технологиями полного цикла создания современных турбореактивных двигателей. Вот почему технологии разработки авиационных двигателей оберегаются как важнейшая государственная тайна. И касается это не только военной авиации, но и гражданского флота.

Двигатель четвёртого поколения ПС-90А, который используется в гражданской и военной авиации, был разработан и создан в СССР под руководством генерального конструктора Павла Соловьева. После распада Советского Союза до недавних пор новых двигателей у нас не создавалось.

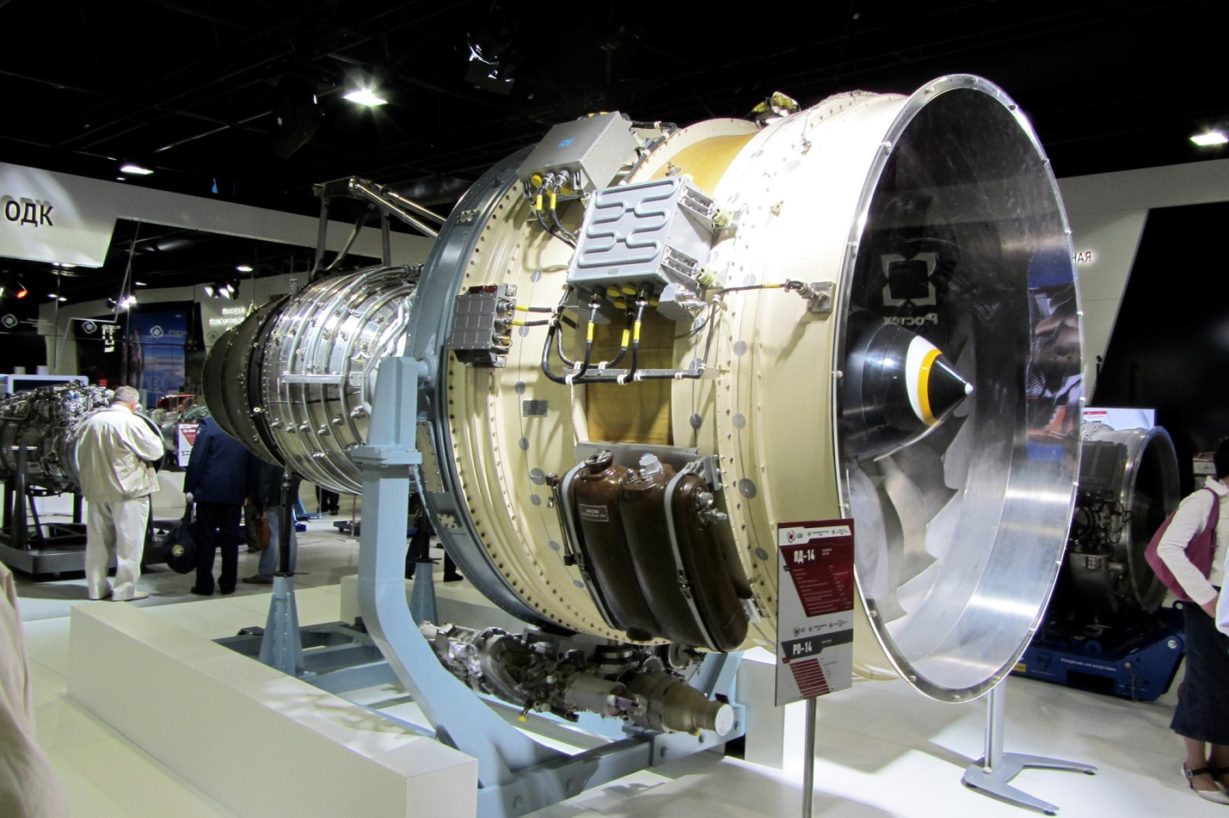

ПД-14

Инновационность проекта, получившего шифр ПД-14, состоит в том, что при его разработке удалось получить качественное изменение основных параметров рабочего режима двигателя. Конструкторы добились увеличения степени двухконтурности в два раза, температура газа перед турбиной повышена на 100 позиций по шкале Кельвина, а суммарная степень сжатия в компрессоре увеличена на 20%.

В ходе работ по программе ПД-14 разработана технология литья охлаждаемых лопаток турбины высокого давления с монокристаллической структурой из нового жаропрочного сплава, легированного рением и рутением. Использование композиционных материалов в конструкции двигателя и мотогондолы, полые широкохордные титановые лопатки вентилятора существенно снизили массу двигателя.

Всё это позволило снизить удельный расход топлива на 12%, а экономичность работы двигателя и соответствие экологическим параметрам значительно повысить. По расчётам, эксплуатация двигателя обойдётся на 14-17% дешевле действующих аналогов, а общая стоимость жизненного цикла снизится на 15-20%.

Эти и другие параметры удалось обеспечить во многом благодаря применению 20 новых материалов, разработанных учеными ВИАМ, который в проекте ПД-14 отвечал за создание принципиально новых конструкционных высокотемпературных металлических, интерметаллидных, композиционных, керамических, естественно-композиционных, функциональных материалов и технологий изготовления крупногабаритных полуфабрикатов и деталей. Важнейшей составляющей этого проекта являются технологии создания широкохордной лопатки вентилятора из ПКМ, лёгких лопаток из интерметаллидных титановых сплавов, лопаток турбины высокого давления с монокристаллической структурой.

ПД-14 в ходе летных испытаний на летающей лаборатории

В конструкции ПД-14 внедрены супержаропрочные монокристаллические сплавы для рабочих и сопловых лопаток с высокоресурсными жаростойкими и комплексными теплозащитными покрытиями. Высокопрочные конструкционные стали и деформируемые никелевые и титановые сплавы нового поколения использовались при изготовлении валов, дисков и корпусов.

Методом аддитивных технологий из отечественной металлопорошковой композиции в ВИАМ изготовлена «боевая» деталь двигателя ПД-14 – завихритель фронтового устройства камеры сгорания. При этом технологический цикл составил всего шесть дней при стопроцентном выходе годного изделия, тогда как традиционный технологический цикл – литье по выплавляемым моделям – составляет 60 дней при выходе не более 40% годных изделий. При этом производительность труда была увеличена в десять раз. Но главное – это решение позволило добиться существенного снижения эмиссии NOx, СOx.

ПД-14 в ходе летных испытаний на летающей лаборатории

ПД-14 – это не просто современный двигатель пятого поколения. На базе его газогенератора будет создан ПД-8 взамен SaM146, ПД-12 – для вертолётов, ПД-35 – для транспортного и пассажирского авиалайнеров. А сама разработка ПД-14 проходила по новой, цифровой технологии, благодаря чему уже седьмой экземпляр двигателя был собран в Перми по технологии серийного производства, в то время как раньше опытная партия изготовлялась в количестве до 35 экземпляров. По разным оценкам, проект ПД-14 создал и сохраняет для России от 10 до 12 тыс. высококвалифицированных рабочих мест.

ПД-14 для первого серийного МС-21 переданы на ИАЗ

Первые два отечественных двигателя ПД-14 для самолёта МС-21 переданы корпорации “Иркут” для установки на самолёт с заводским номером 0006, сообщает со ссылкой на пресс-службу Объединённой двигателестроительной корпорации (ОДК).

Всего “ОДК-Пермские моторы” построило 16 двигателей. Ещё два из них испытают в течение года и также передадут на авиазавод в Иркутске.

Двигатель прошёл аудит комиссии Европейского агентства авиационной безопасности (EASA) под наблюдением представителей Росавиации. Это шаг к получению сертификата одобрения производственной организации на производство новейшего российского гражданского авиадвигателя ПД-14 в соответствии с требованиями EASA Part 21.

Такой сертификат позволит зарубежным авиакомпаниям приобретать и эксплуатировать авиалайнеры МС-21 с двигателями ПД-14. Следующий приезд представителей EASA ожидается в октябре: комиссия подробно изучит процессы изготовления деталей нового двигателя, а также посетит с проверкой одно из предприятий-поставщиков “ОДК-Пермские моторы”.

МС-21

Первые два двигателя ПД-14 будут установлены на четвёртом самолёте МС-21-300 с заводским номером 0006, открывающим серийное производство. Доработанный под установку двигателей ПД-14 самолёт будет задействован в лётных испытаниях уже в этом году.

Источник: aviation21